|

Home - Угольная обработка - Обработка водочной сортировки активным углем

Физико-химические основы обработки водочной сортировки активным углем

П.Я.Бачурин, В.А.Смирнов

Водочная сортировка, приготовленная смешиванием спирта и воды, является полупродуктом производства. Только после обработки активным углем водочная сортировка приобретает вкус и аромат, характерные для водки.

В бывших казенных винных складах сортировку пропускали через слой зерненого липового или березового угля простого обжига (сырца), загруженного в медные, луженые внутри колонки диаметром 700 и высотой 4000 мм. Контактирование сортировки с углем продолжалось 24 ч. Отработавший уголь отмывали от спирта и «оживляли» прокаливанием в подовых или ретортных печах. С выводимым на регенерацию углем терялось до 1,5% спирта, при каждом прокаливании выгорало до 40% угля. Лишь в тридцатых годах стали применять активный уголь, сначала порошкообразный, а затем зерненый.

Активные угли представляют собою пористые сорбенты с сильно развитой удельной поверхностью. В настоящее время их получают из древесного угля-сырца, специальных сортов каменного угля, полукокса и торфа. Исходный уголь подвергают термической обработке при температуре до 800° С в промышленных печах, термической обработке в токе водяного пара, а при использовании торфа — химической активации.

В водочном производстве применяют березовый активный уголь марки БАУ, получаемый по второму способу. Уголь-сырец содержит в своих порах значительное количество смол и других тяжелых продуктов пиролиза. В процессе активации они выгорают, вследствие чего внутренняя поверхность угля увеличивается во много раз.

Каркас древесных углей состоит из очень мелких кристаллитов с графитовой решеткой, сложенных в тонкие пленки. По данным В. С. Веселовского, кристаллиты содержат не больше 200 атомов углерода и в угле, полученном при температуре обжига до 1000° С, их величину не удается определить. При температуре 1000° С кристаллиты имеют размер 10-7 см. Пограничные атомы кристаллитов имеют свободные валентности, способные насыщаться, например, кислородом.

По М. М. Дубинину, в активных углях различают три разновидности пор — макропоры, переходные поры и микропоры, которые отличаются механизмом сорбции паров и газов.

Макропоры — это наиболее крупные поры. У них очень большой верхний предел радиуса кривизны (около 2000 нм), нижний предел — около 100 нм. Заполнения их вследствие капиллярной конденсации паров не происходит. Удельный объем макропор находится в интервале 0,2—0,8 см3/г, удельная поверхность 0,5—2 м2/г. Следовательно, адсорбция на поверхности макропор не представляет практического интереса. Их поверхность равноценна поверхности непористых углеродных сорбентов с близкой химической природой, а сами поры выполняют роль каналов для проникновения веществ в глубь сорбента.

Переходные поры (мезопоры) значительно меньше макропор, радиус их кривизны от 1,5 до 100 нм, т. е. он значительно больше, чем размеры адсорбируемых молекул. Удельный объем переходных пор сравнительно невелик — от 0,02 до 0,10 см3/г, удельная поверхность от 20 до 70 м2/г. Заполнение объема этих пор уже возможно капиллярной конденсацией паров. При давлениях (концентрациях) ниже соответствующих капиллярной конденсации на поверхности переходных пор может происходить адсорбция паров.

Микропоры — самые мелкие поры активных углей, имеющие радиус меньше 1,5 нм, соизмеримый с размером адсорбируемых молекул. В отличие от первых двух видов нор, в микропорах весь объем пор представляет пространство, в котором проявляется адсорбционное поле, поэтому представление о послойном заполнении и о поверхности микропор теряет физический смысл. Удельный объем микропор активных углей 0,20—0,60 см3/г. Таким образом, микропорам принадлежит определяющая роль в процессах адсорбции.

Адсорбция из растворов изучена еще недостаточно, но так как многие свойства газов и жидкостей близки, то можно предполагать, что угли, предназначенные для адсорбции из растворов веществ с небольшими молекулами (молекулярная масса до 150), к которым относятся этиловый спирт и его примеси, по микропористой структуре не должны существенно отличаться от углей для адсорбции паров и газов.

Уголь марки БАУ относится к активным углям газового типа. При массе 1 л угля 260 г (с уплотнением) удельный объем пор составляет (см3/г): суммарный 1,50; макропор 1,19; переходных пор 0,08; микропор 0,23. Удельная поверхность переходных пор 57 м2/г. Микропоры имеют узкое распределение и наиболее вероятные их радиусы находятся в интервале 0,5—0,7 нм, т. е. микропоры мелкие, что подтверждается и величиной константы в уравнении теории объемного заполнения пор, характеризующей размеры микропор. Активный уголь марки БАУ среди углей газового типа имеет наименьшую массу 1 л (у других углей 380 — 600 г), наибольший суммарный объем пор, максимальный объем макропор (в 2—7 раз больший) и небольшой объем переходных пор и микропор. Следовательно, по адсорбционной способности он уступает остальным углям газового типа.

Активные угли всегда содержат химически связанный кислород. По исследованиям М. М. Дубинина, при содержании в угле 2,3% кислорода около 4/6 его общей поверхности покрыто монослоем атомов кислорода. При максимальном содержании 12/6 кислорода монослоем покрыто 19% поверхности угля. В большинстве активных углей кислород составляет от 1,5 до 10%.

Согласно данным Н. А. Шилова, при температуре 800—850° С на поверхности угля образуются окислы основного характера, при температуре 300—550° С — окислы главным образом кислого характера.

Органическое вещество углей состоит в основном из углерода (до 96%) и небольших количеств водорода (1—2,5%), азота (0,3— 1,5%) и серы (от 0 до 1%). В состав минеральных веществ входят железо, алюминий, магний, калий, кальций и кремний. Некоторые из минеральных веществ, особенно окислы железа и магния, могут играть роль катализаторов различных химических реакций.

Согласно ГОСТ 6217—52 активный уголь марки БАУ имел следующие показатели (в %):

|

Количество зерен размером (в мм)

до < 1,0

1—3,5 >96,5

3,5—5 < 2,5

|

Содержание влаги < 10,0

Содержание золы < 8,0

Пористость (по ацетону) > 74

Статическая активность по хлору >35

|

По дополнительному соглашению уголь марки БАУ для ликеро-водочной промышленности поставляется с активностью по хлору не менее 40%.

Нормируется масса 1 л угля, которая должна быть не больше 220 г (при определении без уплотнения).

Хороший активный уголь при кипячении с ректификованным спиртом, при настаивании водно-спиртовой смеси и раствора едкой щелочи не должен их окрашивать и придавать посторонние вкус и запах.

Как показали исследования Н. Е. Николаевой и А. Г. Черного, для обработки сортировок могут быть использованы гранулированные активные угли, полученные на основе полукокса и торфа.

Упаковывают уголь в деревянные, фанерные ящики или бочки, выложенные внутри плотной бумагой, и в трехслойные бумажные мешки. Хранение и перевозка активного угля совместно с веществами, выделяющими в атмосферу газы и пары, не допускаются.

Перечисленные выше технические показатели активного угля марки БАУ не полностью отвечают требованиям водочного производства. Так, для различных способов обработки сортировки необходим уголь неодинакового зернения, а для некоторых из них — даже порошкообразный. Приведенный гранулометрический состав угля пригоден только для так называемого динамического способа обработки, когда сортировка проходит через толстый неподвижный слой угля в колонках. Для обработки сортировки взвешенным углем размер его зерен должен быть 0,2—0,4 мм.

Однако и для динамического способа такой большой диапазон зернения нежелателен, так как при загрузке колонок происходит самосортирование угля, зерна больших размеров располагаются в середине колонки, а меньших — отбрасываются к периферии, вследствие чего скорость движения сортировки по поперечному сечению колонки неодинакова.

Технические показатели не учитывают механической прочности активного угля, которая существенно отражается на величине его износа. Согласно ГОСТ уголь марки БАУ должен вырабатываться из березового или букового угля-сырца. Однако в последние годы его вырабатывают из угля-сырца, получаемого из смеси мягких пород дерева, в связи с чем возрос расход активного угля на обработку водочных сортировок.

Пористость и масса единицы объема угля взаимосвязаны: чем больше пористость, тем меньше масса. Снижение массы активного угля марки БАУ до величины меньшей 200 г/л резко уменьшает его механическую прочность.

Статическая активность угля по поглощению хлора, равная 40 %, невелика, что согласуется с небольшим объемом микропор и малыми их размерами, а также небольшим объемом переходных пор в этой марке угля. Динамическая активность будет еще меньше. Активность угля, выраженная количеством поглощенного газообразного хлора, не может характеризовать его способность адсорбировать примеси этилового спирта.

Делались попытки связать активность угля с адсорбцией им уксусной кислоты, содержащейся в наибольшем количестве из других кислот в ректификованном этиловом спирте, или с подщелачиванием дистиллированной воды поверхностными окислами угля. Активность угля оценивалась также по тем изменениям, которые он вызывает в водочной сортировке. С этой целью в сортировках до и после обработки углем изучали скорость раскисления перманганата калия (присутствие непредельных соединений), оптическую плотность в ближней ультрафиолетовой области спектра (присутствие альдегидов, кетонов, сложных эфиров и карбоновых кислот).

Очевидно, что этими методами характеризуют различные свойства активного угля. Первой группой методов определяется только адсорбционная способность угля по отношению к кислотам; второй группой — освобождение сортировки от тех или иных примесей спирта, что, как правило, является не прямым следствием адсорбции этих примесей, а результатом катализируемых окислительно-восстановительных реакций.

Изучение физико-химических процессов и химических реакций, происходящих при обработке сортировки активным углем, должно быть неотделимо от органолептической оценки водки. Еще в 1902—1904 г. М. Г. Кучеровым было показано, что только проба Ланга (скорость раскисления перманганата калия) дает возможность отличить водку от необработанной углем сортировки и что этот показатель удовлетворительно коррелирует с результатами дегустации. К этому мнению склоняются многие специалисты водочного производства и в настоящее время. К сожалению, в ликерно-водочной промышленности нет специально обученных дегустаторов, поэтому, по-видимому, данные пробы Ланга и органолептические показатели не всегда совпадают.

Таким образом, для количественной оценки эффективности действия угля при обработке им водно-спиртовых растворов знание одной лишь сорбционной способности недостаточно. Известны случаи, когда уголь с высокой сорбционной способностью не обеспечивал получения водки высокого качества и, наоборот, уголь с меньшей сорбционной способностью давал лучшие результаты. Следовательно, применительно к данному процессу понятие «активность» угля пока лишено конкретного содержания, без чего невозможна разработка методов прямого или косвенного ее определения. При разработке этих методов, кроме ясного представления о желаемом направлении изменений в составе водно-спиртовых растворов, необходимо учитывать производственные условия применения угля (обработка сортировки в неподвижном или взвешенном слое угля, степень дисперсности угля, продолжительность контактирования и др.).

Большие успехи современной сорбционной техники позволяют рассчитывать на создание в ближайшем будущем активных углей или других сорбентов с заданными свойствами (характер пористой структуры, природа поверхности), соответствующими требованиям водочного производства.

Улучшение дегустационных показателей водки при очистке сортировки углем М. Г. Кучеров и Н. Д. Зелинский объясняли адсорбцией углем примесей спирта, придающих ему неприятные запах и вкус. М. Глазенапп и А. Г. Дорошевский считали, что определенную положительную роль играет содержащийся в порах угля кислород воздуха, который окисляет этиловый и другие спирты в соответствующие альдегиды и кетоны, а затем — в кислоты, образующие со спиртами сложные эфиры.

Физическая адсорбция вызывается межмолекулярными, или ван-дер-ваальсовыми силами, и как уже было показано , происходит главным образом в микропорах активного угля.

М. С. Шульман изучал адсорбцию уксусного альдегида, уксусноэтилового эфира и изоамилового спирта, взятых в отдельности, из водных и 50%-ных водно-спиртовых растворов свежим и отработавшим углем марки БАУ. Он установил, что все три примеси этилового спирта больше адсорбируются из водных, чем из водно-спиртовых растворов; больше свежим углем, чем отработавшим. Снижение величины адсорбции из водно-спиртового раствора поставлено в связь с уменьшением полярности среды, в которой происходит сорбционный процесс.

Уксусный альдегид из водных растворов адсорбируется свежим углем почти полностью, отработавшим углем — несколько меньше. При адсорбции из водно-спиртовых растворов с 0,0005%-ной начальной концентрацией альдегида наблюдается незначительное его нарастание, происходящее за счет окисления спирта; при концентрации 0,001—0,005% содержание альдегида в растворе незначительно уменьшается. Следовательно, новообразование уксусного альдегида и его адсорбция в значительной мере компенсируют друг друга.

Уксусноэтилового эфира из водно-спиртового раствора адсорбируется в 3—6 раз меньше, чем из водного раствора, причем в опытах М. С. Шульмана с увеличением дозировки угля вдвое, во столько же раз уменьшалось количество адсорбированного эфира. Это позволяет предположить новое образование эфира, происходящее одновременно с адсорбцией уже имеющегося эфира.

По исследованиям А. Захария и Е. Ангелеску адсорбция активными углями из водно-спиртовых растворов изоамилового и вторичного бутилового спирта, фурфурола, уксусной кислоты, ацетальдегида и этилацетата происходит тем сильнее, чем выше молекулярная масса примеси и чем ниже крепость спирта.

Эти исследования в общем правильно отражают величину адсорбции каждой индивидуальной примеси, но недостаточны для обоснования оптимального режима обработки водно-спиртовых растворов, так как не учитывают влияния на адсорбцию других одновременно присутствующих примесей и условий обработки сортировок в производстве (способ обработки, дозировка и дисперсность угля, продолжительность контакции).

Кроме физической адсорбции, уголь обладает химической сорбцией, или хемосорбцией. Необратимая сорбция кислорода углем приводит к образованию окислов основного характера, которые при взаимодействии с водой дают основание. Гидроксильные ионы, переходящие с поверхности угля в раствор, удерживаются противоположными зарядами поверхности, образуя двойной электрический слой. Такое строение некоторых участков поверхности угля подтверждается значительно большей сорбцией углем марки БАУ кислот, чем щелочей. В пользу этого говорит и лучшая адсорбция кислот свежим углем по сравнению с отработавшим на очистке водочных сортировок.

Хемосорбционный ионообменный процесс по М. С. Шульману может быть представлен следующей схемой:

Следовательно, поглощение кислот углем может происходить в результате не только физической адсорбции, но и ионообменной хемосорбции.

По данным Г. Л. Ошмана, в свежем активном угле содержатся окислы как основного, так и кислого характера, первые в количестве от 0,536 до 0,846, в среднем 0,686 мг-экв/г угля, вторые 0,140—0,362, в среднем 0,269 мг-экв/г. В отработавшем угле — соответственно 0,330—0,690, в среднем 0,506; 0,140—0,375, в среднем 0,229. Следовательно, как в свежем, так и в отработавшем угле основные окислы преобладают над кислыми, в процессе очистки сортировок практически расходуются только основные окислы. Активность свежего угля, определенная по адсорбции уксусной кислоты, составляет в среднем 53,1 ед., отработавшего — 1,7 ед., что, с одной стороны, подтверждает участие основных окислов в очистке сортировки от кислот, с другой — свидетельствует о их неидентичности. Кроме того, это еще раз подтверждает невозможность оценки активности угля методом адсорбции уксусной кислоты.

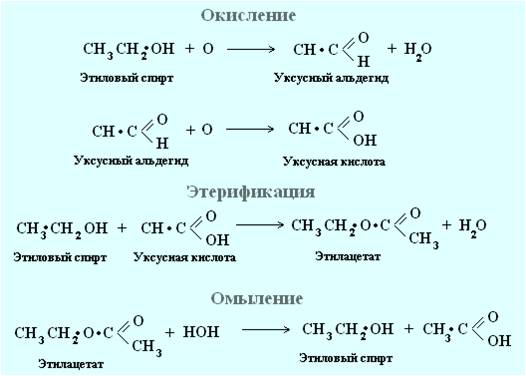

Известно, что в процессе обработки водно-спиртовых растворов активным углем происходят реакции окисления непредельных соединений и спиртов, реакции этерификации и омыления сложных эфиров. Типичные реакции следующие:

Какова последовательность состояний, через которые проходит каждая из систем реагент—реагирующая молекула, превращаясь в продукты реакции, иными словами,— каков механизм реакций в условиях обработки водно-спиртовых растворов активным углем, достоверно неизвестно. Большинство реакций, по-видимому, катализируется окислами металлов, всегда содержащимися как примесь в активном угле и прочно удерживаемыми им. Окислителями могут быть как ионы O2-, посылаемые в раствор адсорбированным на угле кислородом, так и молекулярный кислород, всегда содержащийся в водно-спиртовых растворах, активируемый упомянутыми катализаторами. Под действием катализаторов, возможно, происходит и этерификация спиртов.

В. Ю. Кржижановский считал, что омыление сложных эфиров вызывает поташ, содержащийся в угле. Однако определенную роль могут играть и гидроксильные ионы основных окислов, находящиеся в двойном электрическом слое угля.

Г. Л. Ошмян методом хроматографии на бумаге исследовал состав органических кислот и сложных эфиров в процессе обработки сортировки активным углем марки БАУ (табл. 1). Из полученных данных видно, что под воздействием активного угля в сортировке появляются эфиры каприловой, пеларгоновой, каприновой кислот и высших гомологов. Несколько возрастает содержание энантовой кислоты. Таким образом, окисление спиртов не заканчивается на стадии альдегидов, а частично продолжается до соответствующих кислот, из которых образуются сложные эфиры, маскирующие влияние неприятных примесей и улучшающие органолептику водок.

Таблица 1. Содержание свободных и этерифицированных органических кислот в водно-спиртовом растворе (в относительных процентах).

|

Кислотные радикалы

|

До обработки углем

|

После обработки

|

|

Муравьиный и уксусный

|

72,0

|

72,2

|

|

Пропионовый

|

12,4

|

9,5

|

|

Масляный

|

7,8

|

5,9

|

|

Изовалериановый

|

3,9

|

2,2

|

|

Капроновый

|

3,0

|

1,2

|

|

Энантовый

|

0,9

|

1,8

|

|

Каприловый

|

0

|

2,5

|

|

Пеларгоновый

|

0

|

2,5

|

|

Каприновый и выше

|

0

|

2,5

|

А. С. Егоровым, Н. Я. Савченко и Г. С. Томашевич предложено повысить эффективность действия угля нанесением на его поверхность небольшого количества коллоидно-диспергированного серебра, получаемого электролитически на ионаторе Л. А. Кульского. По мнению авторов, дополнительный эффект получается в результате электрохимической разности потенциалов, воз никающей между серебром и углем, способствующей протеканию окислительно-восстановительных реакций и реакций этерификации. При этом в условиях динамической обработки водочных сортировок скорость их фильтрации через слой угля повышается в 2—2,5 раза.

При продолжительном контактировании с углем в сортировке возрастает содержание альдегидов. Для его снижения Г. А. Калыков и Л. В. Милованова рекомендовали при динамическом способе обработки в колонки укладывать слой силикагеля, который является лучшим адсорбентом альдегидов, чем активный уголь.

Способы обработки сортировок активным углем

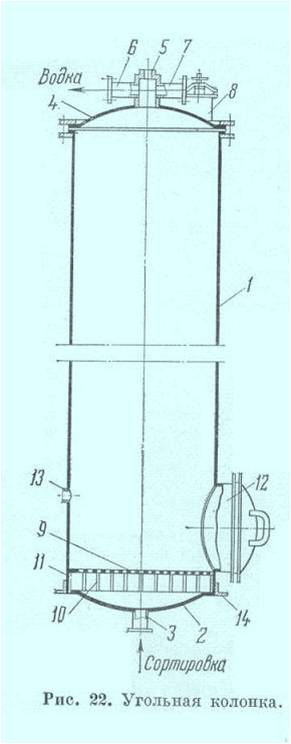

Динамический способ. Этот способ применяется на большинстве ликерно-водочных заводов и заключается в том, что сортировку пропускают через одну или две последовательно соединенные колонки, загруженные активным углем.

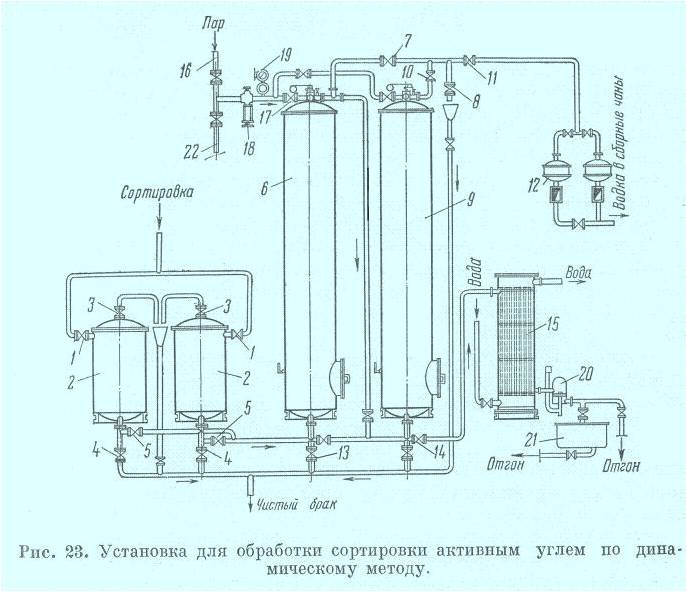

Установка состоит из двух параллельно соединенных песочных фильтров для предварительной фильтрации сортировки, угольных колонок, двух песочных или керамических фильтров для окончательной фильтрации, холодильника для конденсации водно-спиртовых паров при регенерации угля, контрольного фонаря, сборника для отгона, продуктовой, паровой и воздушной коммуникаций с арматурой.

Колонка (рис. 22) представляет собой цилиндрический корпус 1 с приваренным сферическим днищем 2, имеющим штуцер 3 для подачи сортировки. Колонка закрыта сферической крышкой 4, которая крепится к корпусу при помощи болтов. Между фланцами крышки и корпуса помещают паронитовую прокладку. Колонка (рис. 22) представляет собой цилиндрический корпус 1 с приваренным сферическим днищем 2, имеющим штуцер 3 для подачи сортировки. Колонка закрыта сферической крышкой 4, которая крепится к корпусу при помощи болтов. Между фланцами крышки и корпуса помещают паронитовую прокладку.

В центре крышки расположено три штуцера, первый из которых (5) предназначен для установки предохранительного кланана, второй (6) — для выхода сортировки (водки) и третий (7) — для подачи пара. На крышке же находится герметически закрываемый лючок 8.

В нижней части колонки имеется решетка 9 (с отверстиями диаметром 8 мм), покоящаяся на колосниках 10, приваренных к кольцу 11. Выше решетки устроен плотно закрывающийся люк 12 для выгрузки активного угля. Бобышка 13 служит для установки термометра. Колонка опирается на несущую конструкцию приваренным к корпусу кольцевым угольником 14. Колонка изготовляется из листовой нержавеющей стали толщиной 3 мм и имеет в цилиндрической части высоту 4200 мм и диаметр 700 мм. На ликерно-водочных заводах сохранились еще старые колонки, изготовленные из листовой меди, луженые внутри. Они имеют те же размеры и в конструктивном отношении мало отличаются от описанной. Колонки рассчитаны на избыточное рабочее давление 0,07 МПа. В одну колонку объемом 1,6 м3 помещается от 250 до 300 кг активного угля.

Перед загрузкой решетку накрывают марлей и при снятой крышке засыпают уголь на высоту 4 м; через 10—15 дней работы, когда уголь несколько осядет, колонку догружают углем.

Сортировка из напорных баков установки (рис. 23) по кранам 1 поступает в песочные фильтры 2 и при открытых кранах 3 постепенно заполняет их, вытесняя воздух. Как только в воздушных трубках появится жидкость, краны 3 закрывают, а краны 4 открывают.

Первые мутные порции сортировки возвращают в сортировочное отделение на переработку.

Когда из пробного краника (не показанного на рис. 23) пойдет прозрачный фильтрат, краны 4 перекрывают и при открытых кранах 5 направляют сортировку в первую угольную колонку 6 снизу вверх. При открытых кранах 7 и 8 из колонки вытесняется воздух до появления в воздушной трубке жидкости.

По заполнении первой угольной колонки кран 7 перекрывают, и сортировка по переточпой трубе устремляется в нижнюю часть второй угольной колонки 9, вытесняя воздух через открытые краны 10 и 8. После закрытия крана 8 и открытия крана 11 сортировка проходит песочные или керамические фильтры 12, а из них стекает в сборники готового продукта. Первые порции фильтрата, имеющие пониженную крепость (вследствие поглощения спирта углем), через кран 8 и сливную воронку направляют в сортировочный чан. Можно заполненную сортировкой колонку оставить на 1—2 ч до полного насыщения угля спиртом и лишь после этого слить сортировку пониженной крепости, затем медленно заполнить колонку вновь и, когда крепость достигнет заданной величины, перевести сортировку на фильтры 12.

Скорость прохождения сортировки через колонку регулируется посредством кранов 1 на песочных фильтрах и ротаметра, установленного после второй угольной колонки. Так как песочные фильтры имеют одинаковый диаметр с угольными колонками, то, чтобы не ухудшать качества предварительной фильтрации (вследствие увеличения ее скорости), в работу включают оба песочных фильтра. С этой же целью параллельная работа фильтров желательна и при наличии в установке одной угольной колонки.

Скорость подачи сортировки на одну угольную колонку не должна превышать при работе на свежем угле для водки типа «Водка» 60 дал/ч, для водки типа «Экстра» 30 дал/ч. Активность угля в процессе фильтрации уменьшается, поэтому приходится снижать и скорость подачи сортировки, регулируя ее таким образом, чтобы качество водки удовлетворяло требованиям ГОСТа на нее. Минимальная скорость подачи сортировки для «Водки» 10 дал/ч, для водки «Экстра» — 5 дал/ч.

При длительном перерыве в работе скорость подачи сортировки снижают до 2—3 дал/ч, при последующей нормальной скорости подачи первые порции водки отбирают в чистый брак; в крайнем случае сортировку спускают из колонок в сортировочный чан и выпаривают спирт из угля.

Продолжительность работы угольной колонки без регенерации угля (межрегенерациопный период) зависит от активности угля, величины его зерен, высоты слоя (обработка сортировки в одной или двух колонках), содержания примесей в ректификованном спирте и воде, скорости подачи сортировки и других условий и может колебаться в широких пределах, соответствующих количеству обработанной углем сортировки (от 15 тыс. до 100 тыс. дал и более).

Угольную колонку отключают на регенерацию, когда разность во времени раскисления перманганата (проба Ланга) водкой и сортировкой будет меньше 2,5 мин для водки типа «Экстра», меньше 2 мин для водки типа «Водка» и разность в органолептической оценке не превысит соответственно 0,2 и 0,1 балла.

Регенерируют отработавший активный уголь насыщенным водяным паром, при этом отгоняются спирт и адсорбированные углем примеси сортировки. Температура сухого пара при давлении 0,07 МПа равна 114,6°С.

Перед регенерацией колонку отключают, открывают воздушник на крышке колонки и через кран 13 сортировку спускают в смеситель (сортировочный чан) для переработки. Затем закрывают воздушник и спускной кран, открывают крышку колонки, вынимают обтянутую марлей решетку и вновь закрывают колонку. Открывают кран 14 на трубопроводе, соединяющем колонку с трубчатым холодильником 15, охлаждаемым водой, и в колонку по коммуникации 16 через кран 17 пускают пар. Паровая коммуникация снабжена редукционным клапаном 18 и манометром 19. Крепость отгона контролируют с помощью спиртомера, установленного внутри фонаря (эпруветы) 20. Отгон, содержащий спирт, направляется в сборничек 21, а не содержащий спирта — сливают в канализацию.

В результате регенерации угля из одной колонки получается от 50 до 60 дал спиртового отгона крепостью 55—60%, который направляют на ректификацию или денатурацию спирта. Средняя продолжительность регенерации 3—4 ч, расход пара на 1 кг угля — около 4 кг.

После регенерации уголь охлаждают естественным путем при открытом верхнем люке или продуванием сжатым воздухом, поступающим от компрессора или воздуходувки по коммуникации 22. Второй способ эффективнее, так как кроме ускорения охлаждения, удаления лишней влаги уголь насыщается кислородом воздуха.

Когда температура угля понизится до 50°С, в колонку закладывают обтянутую марлей решетку, закрывают крышкой и вновь включают в действие.

Активный уголь регенерируют 3—4 раза в год. При нормальной прочности угля расход его, вызываемый механическим разрушением и уносом, составляет около 1,2 кг на 1000 дал сортировки.

Освоение в производстве динамического способа позволило значительно упростить и интенсифицировать процесс обработки сортировок активным углем, повысить качество водки, уменьшить расход угля, снизить потери спирта. По существу он является непрерывным. Однако этот способ имеет и существенные недостатки, главные из которых — все еще низкая производительность угольных колонок и неравномерность обработки сортировок.

Регенерация угля паром мало повышает его активность. Предложенное продувание угля кислородом вместо воздуха (И. И. Шецко), промывание 8%-ным раствором поваренной соли, а затем пропаривание насыщенным водяным паром, подщелоченным едким натром до рН 8,2—8,8 (Г. И. Фертман, В. Г. Тихомиров, Н. Я. Савченко) в производственных условиях сложно и недостаточно эффективно. Необходимы дальнейшие поиски лучших способов регенерации активного угля.

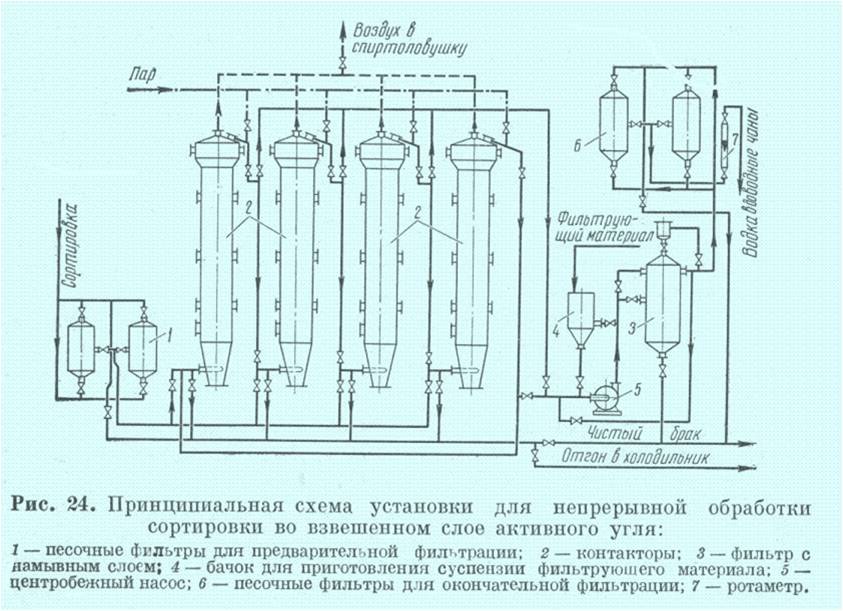

Обработка сортировки во взвешенном слое угля. На Московском ликерно-водочном заводе внедрена непрерывно действующая установка по обработке сортировки мелкозернистым активным углем во взвешенном слое. Основным аппаратом установки является контактор (рис. 24), представляющий собой цилиндрический корпус диаметром 700 мм и высотой 3500 мм, оканчивающийся коническим днищем, а в верхней части — сепаратором. Сортировка подается в аппарат через кольцевую перфорированную трубу, расположенную в конической части или несколько выше ее.

Сепаратор состоит из трех частей — цилиндрической обечайки диаметром 1200 мм и высотой 400 мм, конической крышки и переходного корпуса, с помощью которого он соединяется с корпусом аппарата. На крышке расположен люк, предназначенный для загрузки аппарата активным углем, со штуцером для выведения обработанной сортировки. Кроме того, сепаратор имеет патрубок для удаления воздуха в спиртоловушку и смотровые окна. Такими же окнами снабжена и цилиндрическая часть корпуса аппарата, около конического днища имеющая лючки для выгрузки угля. Сепаратор состоит из трех частей — цилиндрической обечайки диаметром 1200 мм и высотой 400 мм, конической крышки и переходного корпуса, с помощью которого он соединяется с корпусом аппарата. На крышке расположен люк, предназначенный для загрузки аппарата активным углем, со штуцером для выведения обработанной сортировки. Кроме того, сепаратор имеет патрубок для удаления воздуха в спиртоловушку и смотровые окна. Такими же окнами снабжена и цилиндрическая часть корпуса аппарата, около конического днища имеющая лючки для выгрузки угля.

Сортировка центробежным насосом, находящимся в сортировочном отделении, непрерывно подается в фильтр предварительной очистки. Для этой цели временно используются двухпоточные песочные фильтры. Затем сортировка последовательно проходит три-четыре контактора, направляясь в каждом из них снизу вверх.

В контакторы предварительно на 55—60% по объему загружают активный уголь. При подаче сортировки со скоростью 5 — 8 л / (м2 • с), т. е. выше критической, уголь взрыхляется и занимаемый им объем увеличивается на 140—160%. Благодаря турбулентному режиму движения, небольшим размерам зерен угля массообмен между сортировкой и активным углем происходит интенсивно.

Водно-спиртовая суспензия угля, достигнув сепаратора, в связи со значительно большим его диаметром по сравнению с цилиндрической частью аппарата резко снижает скорость движения до величины ниже критической. Принятый способ подачи сортировки создает направление потока от центра к периферии, вследствие чего зерна угля вновь увлекаются вниз. Воздух удаляется из аппарата через специальный отделитель и затем поступает в спиртоловушку.

Обработанную углем сортировку направляют для выделения увлеченных мельчайших частичек угля на две группы фильтров — предварительных и окончательных. Предварительная фильтрация осуществляется на фильтрах с намывным слоем, окончательная — на песочных фильтрах.

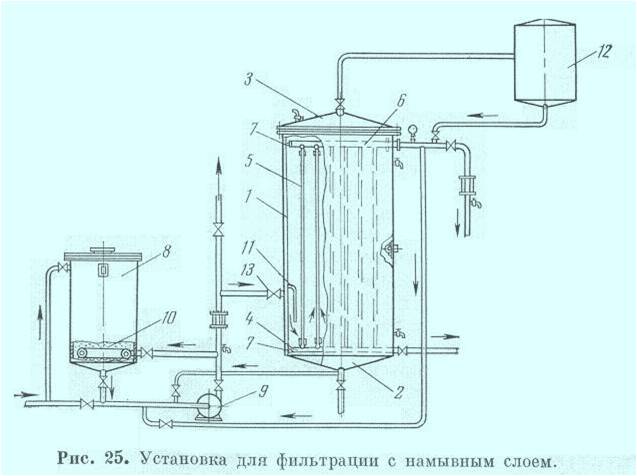

Установка для фильтрации с намывным слоем изображена на рис. 25. Фильтр представляет собой цилиндрический резервуар 1 с приваренным коническим днищем 2 и съемной конической крышкой 3. Внутри его находятся два коллектора — прямые трубы: нижний 4 для фиксирования фильтрующих рамок 5 и верхний 6 — для фиксирования этих рамок и отвода фильтрата. Оба коллектора имеют опоры 7. Рамки — прямоугольные, располагаются они в направлении, перпендикулярном направлению коллекторов. Ширина рамок в зависимости от места нахождения в корпусе фильтра различна: наибольшая в центре и уменьшающаяся в обе стороны. Внутри рамки имеется каркас в виде крупноплетеной металлической сетки, поверх которой наложена мелкоплетеная сетка.

Перед началом работы в бачок 8 задают определенное количество сортировки и однородного фильтровального материала (например, мелкозерненого активного угля или диатомита). Затем включают центробежный насос 9 и через кольцевой коллектор 10 перемешивают сортировку с фильтровальным материалом. Затем смесь тем же насосом подается в фильтр до его заполнения и при циркуляции на сетки фильтрующих рамок намывается фильтрующий слой требующейся толщины. Для лучшего распределения смеси по всему объему фильтра служит направляющий козырек 11.

При переключении фильтра на фильтрацию сортировки воздух через пневморегулятор 12 выпускают в атмосферу, а оставшийся в пневморегуляторе воздух во время работы будет находиться под давлением сортировки и соответственно сжиматься. Во избежание самопроизвольного нарушения намывного слоя в случае кратковременного прекращения подачи сортировки обратный клапан 13 автоматически отключает фильтр, а сжатый в пневмо-регуляторе воздух будет давить на сортировку и удерживать намывной слой на фильтрующих сетках.

При регенерации фильтр отключают, а сжатый в пневморегуляторе воздух резко переключают на коллектор 6, сбрасывая давление. Благодаря образующемуся гидротолчку намывной слой спадает с сетки, оседает на дно, откуда периодически отводится в сборник брака.

Последовательность подключения контакторов может изменяться в зависимости от снижения активности угля и периодического отключения отдельных контакторов для регенерации угля с помощью пара. Установка имеет производительность 500 дал/ч и заменяет 10 обычных угольных колонок, работающих по динамическому способу.

Доведение водки до стандартной крепости. Профильтрованную водку доводят до стандартной крепости в сборнике готовой продукции (доводном чане) добавлением спирта или воды. Сборник — резервуар цилиндрической формы со сферическими днищем и крышкой. Выпуклость их предохраняет сборник от деформаций и обеспечивает постоянство объема, что важно, поскольку этот сборник одновременно служит и мерником водки при передаче ее из очистного в моечно-разливочный цех.

В соответствии с назначением сборник снабжается наполнительной и сливной коммуникациями, лопастной мешалкой, измерительным стеклом со шкалой, лючком для добавления спирта или воды и взятия проб водки и воздушным краником.

|

|

|